国内首款真空高压铸造机器人骨骼量产,中信戴卡引领轻量化技术革新

这是一个非常值得关注的行业新闻。我们可以从几个方面来解读这个消息:

1. "技术突破与“首款”地位":

"“国内首款”":这标志着中国在高端工业机器人应用领域,特别是在汽车轻量化关键材料制造方面,取得了重要进展,填补了国内空白。

"真空高压铸造 (VHCD)":这是一种先进的铝合金铸造技术,能够制造出成分均匀、组织细小、力学性能优异、表面质量好的轻量化铝合金零部件。将其与机器人技术结合,意味着生产过程的高度自动化和智能化水平得到了显著提升。

2. "中信戴卡的领先与战略布局":

"开创轻量化新局面":这表明中信戴卡不仅掌握了真空高压铸造的核心技术,还将其成功应用于机器人骨骼(推测主要指汽车底盘横梁等关键结构件),展现了其在汽车轻量化材料及制造领域的领先地位和前瞻性战略眼光。

"巩固市场地位":作为国内领先的汽车轻量化铝车轮和汽车零部件企业,此次技术突破和量产,将进一步巩固其在行业内的技术优势和市场竞争力。

3. "轻量化趋势的深化":

"响应国家战略":汽车轻量化是汽车工业发展的重要方向,有助于节能减排、提升燃油经济性和性能。中信戴卡的举措符合国家“双碳”目标和汽车产业升级的战略方向。

"推动

相关内容:

2025年10月24日,秦皇岛经济技术开发区的中信戴卡KSM工厂内,随着最后一台检测设备显示“合格”,首款运用真空高压压铸工艺制造的人形机器人腿部骨骼零部件完成全流程质量核验,首批20件量产产品随即发往合作方。

这一里程碑事件,不仅标志着中信戴卡在轻量化技术领域实现跨行业突破,更意味着中国企业将汽车级精密制造经验成功迁移至人形机器人核心部件领域,为本土机器人产业突破“轻量化瓶颈”提供了关键解决方案。

此次交付的零部件涵盖人形机器人左右腿部共4款核心结构件,是中信戴卡针对机器人行走、负重等复杂运动场景专项研发的成果,通过材料与前瞻技术研究部近一年的攻关,产品在达成“轻量化程度提升了15%”严苛目标的同时,能完全满足人形机器人在行走、负重等复杂运动状态下的极限负荷与抗疲劳需求。而支撑这一成果的,正是中信戴卡数十年积累的铝合金精密成型技术与规模化生产能力。

▍中信戴卡:从“中国铝车轮开创者”到“全球轻量化巨头”

作为此次跨界突破的主体,中信戴卡并非机器人领域的“新玩家”,而是深耕铝合金轻量化领域37年的行业领军者,从1988年成立至今,这家企业始终以技术创新驱动发展,逐步成长为覆盖全球的轻量化解决方案提供商。

从最初引进国外生产线到逐步构建自主技术体系,中信戴卡用十年时间完成了从追赶到并跑的跨越。2007年,公司启动股份制改造,并于2012年正式更名为中信戴卡股份有限公司,开启了全球化运营的新阶段。历经三十余年的发展,中信戴卡已成长为全球铝合金车轮行业的隐形冠军。其年产轮毂规模近3000万只,年销售收入突破400亿元,产品覆盖全球各大主流汽车品牌。

在技术层面,中信戴卡构建了从材料研发、模具设计到精密制造的全链条能力,尤其在轻量化铝合金材料应用领域积累了深厚经验。公司拥有国家级工业设计中心和企业技术中心,累计获得授权专利超千项,参与制定多项国家及行业标准。

▍跨界转型,从汽车到机器人的“轻量化技术迁移”

近年来,面对汽车产业电动化、智能化转型的浪潮,中信戴卡前瞻性地将轻量化技术优势延伸至新兴领域。随着具身智能机器人产业的兴起,公司敏锐捕捉到高端机器人结构件与轻量化轮毂在技术上的相通性,于2024年正式立项人形机器人零部件研发项目,仅用一年时间即实现从技术攻关到量产交付的全过程,展现出令人瞩目的“戴卡速度”。

此次交付的里程碑式产品,是专为机器人高强度运动场景设计的左右腿部共4款核心结构件。它们并非简单照搬汽车零部件,而是由公司内部“材料与前瞻技术研究部”进行专项正向研发的成果。通过针对性地优化铝合金的化学成分,并采用真空高压压铸工艺替代传统的锻铣工艺,团队成功构建起一个高效、低成本的批量化生产体系。

“铝翎”机器人骨骼框架模型

“铝翎”机器人骨骼框架模型高压压铸工艺的优势在于,它将熔融的铝合金以高压高速注入精密模具,一次性快速成型。据悉,相比传统切削加工,本次产品采用的铝合金结构件一体化成型技术,制造效率提升了50倍,生产成本降低了60%;同时,产品具有极高的尺寸精度和一致性,完美契合了机器人零部件对于精密装配的苛刻要求。最终,这批结构件不仅达成了严苛的轻量化目标,其性能也完全满足了人形机器人在行走、奔跑、负重等复杂动态下的极限负荷与长期抗疲劳需求。

实际上,中信戴卡的目标不止于此。据了解,在新兴业务领域,公司正依托其轻量化技术研发的绝对优势,同步推动在低空经济与具身智能两大方向的拓展。目前,除了已交付的4款腿部结构件,公司还完成了轻量化一体化关节模组原型机的设计。其中,结构件通过正向设计与铝、镁合金压铸工艺结合,实现减重20%以上;关节模组则创新性应用高强铝合金材料并采用双编码集成架构,在减重15%的同时,将定位精度提升了30%。这清晰地展示了中信戴卡从单一零件供应商,向机器人核心运动模块解决方案提供者进阶的路线图。

“下一步,我们将聚焦关节模组、灵巧手等人形机器人关键共性核心部件,充分发挥戴卡在产品开发、材料开发和工艺研发方面的技术优势,为我国人形机器人行业发展做好基础性保障。”中信戴卡股份有限公司材料与前瞻技术研究部副经理刘强说。

▍机器人轻量化:产业价值与技术趋势

实际上,中信戴卡的跨界突破,不仅是企业自身的战略升级,更折射出机器人轻量化领域的巨大潜力。

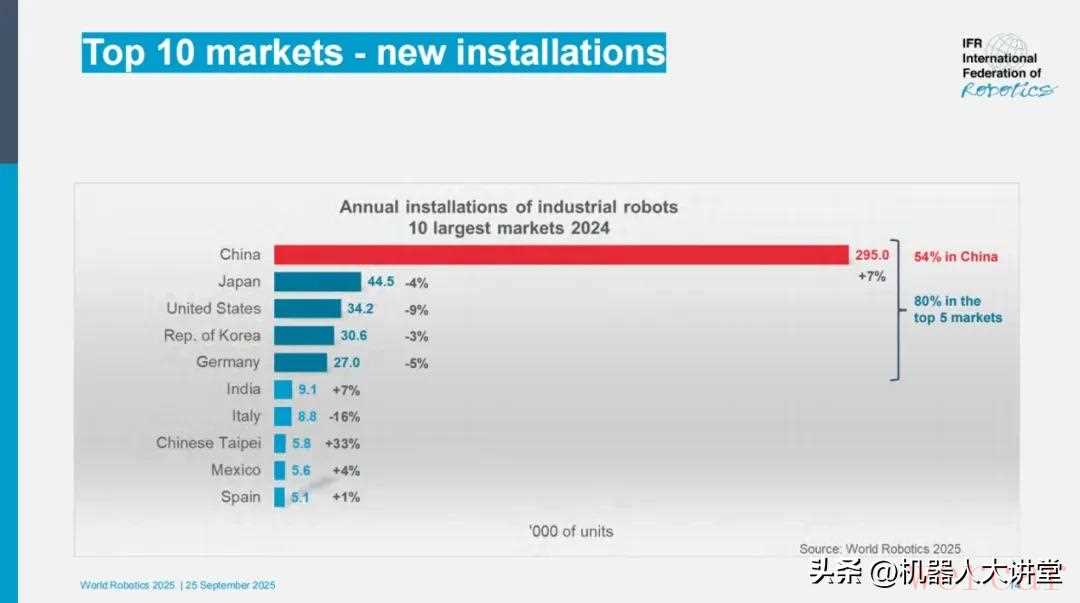

2023年10月工信部发布的《人形机器人产业创新发展指导意见》,明确提出“突破轻量化材料及精密制造工艺”的目标,并将铝合金精密成型技术列入重点攻关清单。在市场层面,中国已成为全球最大的机器人市场。据国际机器人联合会(IFR)发布的数据指出,中国2024年机器人年安装量达到295万台,占全球总量的54%,运行存量占比也高达43%,均稳居世界第一。预测2025-2028年中国机器人用铝市场规模将从18亿元增至85亿元,约占全球份额的60%,本土企业在精密成型、表面处理等环节的技术突破将成为竞争关键。

而在技术层面,“轻量化”也为机器人产业化带来三大核心价值。第一,续航能力革命性提升。通过减少重力势能和转动惯性,轻量化设计可显著降低机器人的静态与动态功耗,同时降低对电池能量密度的苛刻需求。以特斯拉Optimus Gen-2为例,其整机重量从初代的106公斤大幅降至73公斤,续航时间相应从1.8小时延长至4.2小时,实用性得到质的飞跃。

第二,性能突破与可靠性增强。轻量化带来的惯性降低使关节电机实现加减速所需扭矩减小,控制响应更为灵敏。同时,轻质结构减轻了轴承、连接件的承重负担与摩擦损耗,不仅降低了电机功率需求,还有效缓解了电机发热现象,延长了机器人关节及整体的使用寿命。

第三,成本结构系统性优化。采用轻量化材料与一体化结构设计可减少材料用量,降低直接材料成本。以铝合金、镁合金、碳纤维等替代传统金属材料,在实现减重的同时也带来了成本优化。此外,轻量化机器人更易于搬运与安装,可显著降低运输及部署成本。

▍结语

从铝车轮到机器人骨骼,中信戴卡的跨界之旅,既源于企业深厚技术积累的内生动力,也顺应了中国制造业从“规模扩张”向“质量升级”转型的时代浪潮。随着人形机器人产业的快速发展,轻量化技术的重要性将日益凸显。中信戴卡凭借在材料、工艺与规模化制造方面的综合优势,不仅有望在机器人核心部件领域开辟新的增长曲线,更将为中国在全球机器人竞争中占据有利地位提供关键支撑。这条路,正成为中国制造业转型升级的一个生动缩影。