凯通磁性材料革新超充技术,助力电源效率突破97%新高度

“凯通磁性材料助力超充电源效率达97%”这个说法,通常是指凯通(Kaiton)提供的特定高性能磁性材料,在制造超充电桩(EV Charger)的核心部件——"功率变换器(Power Converter)"时,通过其优异的性能提升了整个系统的效率。

要达到97%这样极高的效率,是一个系统工程,涉及到电源设计的多个环节,而磁性材料是其中的关键一环,尤其是在"功率变换器"中扮演着至关重要的角色。

凯通磁性材料可能通过以下几个方面助力实现高效率:

1. "降低损耗 (Reducing Losses):" 磁性材料是功率变换器中能量存储和传递的核心。其性能直接影响损耗的大小,主要包括:

"铁损 (Core Loss):" 在交变磁场中,磁性材料会因磁滞和涡流效应产生热量。凯通提供的低铁损材料(例如高牌号的硅钢片、非晶合金等),在超充所需的高频工作条件下,能够显著减少磁芯的磁滞损耗和涡流损耗。

"铜损 (Copper Loss):" 虽然铜损主要与绕在磁芯上的线圈导线电阻有关,但磁性材料直接影响磁路设计,进而影响线圈的工作电流和匝数。高性能磁材可能允许更小的磁芯尺寸或更优的磁路设计,间接影响线圈参数,但

相关内容:

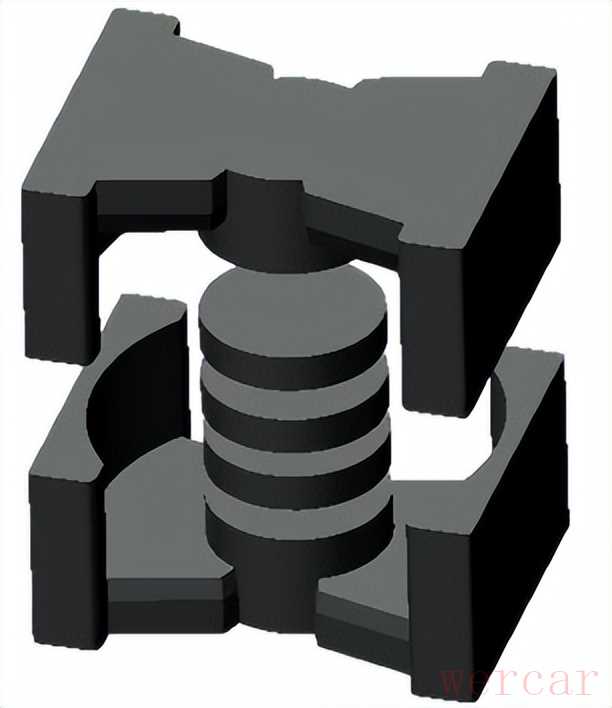

当功率迈向兆瓦级,能量在传输过程中的每一次损耗都意味着充电速度的妥协。解决问题的钥匙,竟藏在一片片看似普通的磁性材料之中。磁性材料行业企业——凯通电子的技术总工黄定友指出,超充的核心是高效传能,而磁性材料正是那座关键的“能量桥梁”。作为国内软磁材料行业十大制造商,面对超充领域的技术痛点,这家深耕磁性材料行业多年的企业,正用全链条创新给出破局答案。 图 / 凯通电子一、超充“提速”倒逼磁性材料升级,三大需求浮出水面当超充电源模块功率从30kW、40kW 向 60kW、100kW跃升,传统磁性材料产品早已力不从心。黄定友总工向记者坦言,如今磁性材料行业需求已从“能用上” 转向 “用得好”,聚焦三大核心诉求:“首先是磁性材料产品高频损耗难题。” 黄定友总工解释道,超充频率提升后,传统磁性材料产品的磁损耗(Pcv 值)会急剧升高,直接导致设备发热严重,“就像跑步时穿了件不透气的厚外套,越跑越累”;其次是磁场承载能力,兆瓦级超充对磁性材料产品饱和磁感强度(Bs 值)要求极高,Bs 值不足会让充电过程断断续续,稳定性大打折扣;最后是磁性材料产品宽温适配能力,超充设备多部署在户外,零下几十度到零上百摄氏度的温差,会让传统材料性能大幅衰减,“冬天‘怕冷’、夏天‘怕热’,根本满足不了全天候补能需求”。这三大痛点,成了制约超充技术落地的“绊脚石”,也倒逼磁性材料行业开启一场技术革新。

图 / 凯通电子一、超充“提速”倒逼磁性材料升级,三大需求浮出水面当超充电源模块功率从30kW、40kW 向 60kW、100kW跃升,传统磁性材料产品早已力不从心。黄定友总工向记者坦言,如今磁性材料行业需求已从“能用上” 转向 “用得好”,聚焦三大核心诉求:“首先是磁性材料产品高频损耗难题。” 黄定友总工解释道,超充频率提升后,传统磁性材料产品的磁损耗(Pcv 值)会急剧升高,直接导致设备发热严重,“就像跑步时穿了件不透气的厚外套,越跑越累”;其次是磁场承载能力,兆瓦级超充对磁性材料产品饱和磁感强度(Bs 值)要求极高,Bs 值不足会让充电过程断断续续,稳定性大打折扣;最后是磁性材料产品宽温适配能力,超充设备多部署在户外,零下几十度到零上百摄氏度的温差,会让传统材料性能大幅衰减,“冬天‘怕冷’、夏天‘怕热’,根本满足不了全天候补能需求”。这三大痛点,成了制约超充技术落地的“绊脚石”,也倒逼磁性材料行业开启一场技术革新。 二、破局三板斧:磁性材料配方、工艺、产品的全链条创新面对超充领域对磁性材料产品的新需求,凯通没有走“修修补补”的老路,而是选择从磁性材料配方、工艺、产品三个维度打造全链条创新解决方案,实现从“解决痛点” 到 “创造价值” 的跨越。1.配方革新:Fe-Co-Ni 三元体系精准协同“材料创新,配方是根基。” 黄定友总工的话语中,藏着凯通破局的核心逻辑。为了同时满足“低损耗、高磁感、宽温域” 三大需求,凯通研发团队精准切入,打造了 Fe-Co-Ni 三元复合体系 —— 这就像给磁材配上了 “性能三件套”,各司其职又协同发力。这场配方革新的成果,集中体现在KH50、KH52 两款专项研发磁性材料产品上。针对超充领域 500KHz 至 2MHz 的主流应用频率,这两款材料已完成客户适配测试:在1MHz、50mT 的测试条件下,KH52 的体积功耗(Pcv)仅为70kW/m³,即使在 100℃高温下仍能保持这一优异表现;KH50 则在 60℃后损耗持续下降,100℃时 Pcv 值低至80kW/m³,成为高频高温场景的 “最优解”。

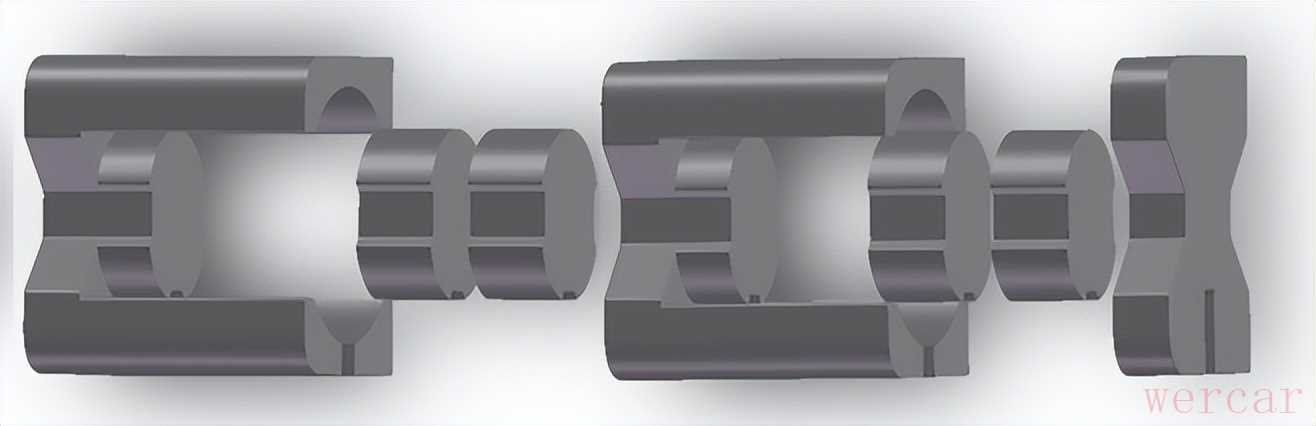

二、破局三板斧:磁性材料配方、工艺、产品的全链条创新面对超充领域对磁性材料产品的新需求,凯通没有走“修修补补”的老路,而是选择从磁性材料配方、工艺、产品三个维度打造全链条创新解决方案,实现从“解决痛点” 到 “创造价值” 的跨越。1.配方革新:Fe-Co-Ni 三元体系精准协同“材料创新,配方是根基。” 黄定友总工的话语中,藏着凯通破局的核心逻辑。为了同时满足“低损耗、高磁感、宽温域” 三大需求,凯通研发团队精准切入,打造了 Fe-Co-Ni 三元复合体系 —— 这就像给磁材配上了 “性能三件套”,各司其职又协同发力。这场配方革新的成果,集中体现在KH50、KH52 两款专项研发磁性材料产品上。针对超充领域 500KHz 至 2MHz 的主流应用频率,这两款材料已完成客户适配测试:在1MHz、50mT 的测试条件下,KH52 的体积功耗(Pcv)仅为70kW/m³,即使在 100℃高温下仍能保持这一优异表现;KH50 则在 60℃后损耗持续下降,100℃时 Pcv 值低至80kW/m³,成为高频高温场景的 “最优解”。 KH50、KH52参数图 数据来源:凯通电子2. 工艺突破:±0.01mm精度,5%的效率跃升如果说配方是磁性材料产品的“基因”,那么工艺就是让基因 “发光” 的关键。黄定友总工分享了一个磁性材料行业共识:“超充效率的提升,一半靠材料,一半靠加工精度。”过去,磁性材料行业内磁片厚度精度普遍要求为±0.05mm,对应的充电桩转化效率仅能达到 92%-93%;而随着超充技术升级,客户对转化效率的要求突破 96%,这就意味着磁片精度必须 “再上一个台阶”。为了实现这一目标,凯通团队优化了整个制造流程,从粉料压制到烧结、磨加工,每个环节都建立了精细化管控标准,最终将磁片厚度精度控制在±0.01 毫米 —— 相当于一根头发丝直径的 1/10。这看似微小的精度突破,却带来了效率的质的飞跃:搭载凯通精密加工磁片的超充电源模块,转化效率直接跃升至96%-97%,能量损耗大幅降低。如今,这项核心工艺已实现规模化应用,成为凯通应对市场竞争的“技术壁垒”。

KH50、KH52参数图 数据来源:凯通电子2. 工艺突破:±0.01mm精度,5%的效率跃升如果说配方是磁性材料产品的“基因”,那么工艺就是让基因 “发光” 的关键。黄定友总工分享了一个磁性材料行业共识:“超充效率的提升,一半靠材料,一半靠加工精度。”过去,磁性材料行业内磁片厚度精度普遍要求为±0.05mm,对应的充电桩转化效率仅能达到 92%-93%;而随着超充技术升级,客户对转化效率的要求突破 96%,这就意味着磁片精度必须 “再上一个台阶”。为了实现这一目标,凯通团队优化了整个制造流程,从粉料压制到烧结、磨加工,每个环节都建立了精细化管控标准,最终将磁片厚度精度控制在±0.01 毫米 —— 相当于一根头发丝直径的 1/10。这看似微小的精度突破,却带来了效率的质的飞跃:搭载凯通精密加工磁片的超充电源模块,转化效率直接跃升至96%-97%,能量损耗大幅降低。如今,这项核心工艺已实现规模化应用,成为凯通应对市场竞争的“技术壁垒”。 图 / 凯通电子3.产品迭代:动态适配,与客户研发节奏同频在凯通的产品逻辑里,“最好的产品” 永远是 “最适配客户的产品”。除了专为超充高频场景研发的 KH50、KH52,此前在车载领域备受认可的 KH97、CMZ20/30 等材料,也能根据客户需求延伸适配部分超充应用场景,形成多场景覆盖的产品矩阵。“我们不做‘一刀切’的标准化产品,而是跟着客户的研发节奏走。” 辛本奎总经理介绍,目前凯通部分超充磁性材料已进入批量供货阶段,另有多个新型号处于客户送样与联合开发阶段。从粉料配方调整到成品性能优化,凯通能根据不同厂家的设计方案,提供全流程定制化支持,真正实现“按需定制”。三、锚定未来:磁性材料产业链协同与长期技术储备 在超充技术快速迭代的赛道上,凯通的竞争力不仅体现在当下的产品性能,更源于全产业链的协同能力与长期技术储备。依托母公司春光集团的大规模粉料生产基地,这在行业内并不常见。 辛本奎总经理直言,全流程管控让凯通能从源头把控产品品质,确保每一批次的磁材性能一致性,这也是凯通赢得客户信任的核心优势之一。对于未来,凯通早已明确了方向:锚定超充模块“更高频率、更低损耗、更宽温域” 的技术趋势,持续深耕材料配方与掺杂技术,结合低温烧解等特殊处理手段,在提升产品性能与可靠性的同时,实现生产成本的精准管控。“超充行业还在快速发展,我们必须跑在前面,才能为客户创造持续价值,为磁性材料行业的下一轮升级储备关键技术。”本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载,

图 / 凯通电子3.产品迭代:动态适配,与客户研发节奏同频在凯通的产品逻辑里,“最好的产品” 永远是 “最适配客户的产品”。除了专为超充高频场景研发的 KH50、KH52,此前在车载领域备受认可的 KH97、CMZ20/30 等材料,也能根据客户需求延伸适配部分超充应用场景,形成多场景覆盖的产品矩阵。“我们不做‘一刀切’的标准化产品,而是跟着客户的研发节奏走。” 辛本奎总经理介绍,目前凯通部分超充磁性材料已进入批量供货阶段,另有多个新型号处于客户送样与联合开发阶段。从粉料配方调整到成品性能优化,凯通能根据不同厂家的设计方案,提供全流程定制化支持,真正实现“按需定制”。三、锚定未来:磁性材料产业链协同与长期技术储备 在超充技术快速迭代的赛道上,凯通的竞争力不仅体现在当下的产品性能,更源于全产业链的协同能力与长期技术储备。依托母公司春光集团的大规模粉料生产基地,这在行业内并不常见。 辛本奎总经理直言,全流程管控让凯通能从源头把控产品品质,确保每一批次的磁材性能一致性,这也是凯通赢得客户信任的核心优势之一。对于未来,凯通早已明确了方向:锚定超充模块“更高频率、更低损耗、更宽温域” 的技术趋势,持续深耕材料配方与掺杂技术,结合低温烧解等特殊处理手段,在提升产品性能与可靠性的同时,实现生产成本的精准管控。“超充行业还在快速发展,我们必须跑在前面,才能为客户创造持续价值,为磁性材料行业的下一轮升级储备关键技术。”本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载,

1